コミーは物語りをつくる会社です。Vol.2

設立50周年記念誌として、2013年以降にできた29の物語を一冊に。コミーが50年間に発売した商品など、50年間を振り返る企画や社員座談会も収録。

コミーは物語をつくる会社です。

設立40周年記念誌として、それまでにつくった24の物語を一冊に。失敗の物語や『語呂合わせ物語』や『給湯室長物語』などの「おもしろ話」も収録。

FFミラー気配開発物語

埼玉高速鉄道さんからトイレ通路の衝突防止にミラーを使いたいという問い合わせがあった。その時、コミーでは今までのミラーとは全く逆の発想の試作品が出来つつあった。

QIセンター設立物語

コミーは新商品を生み出し、世界のユーザーに役立ててもらうことを目指している。「Qi センターでこんなことをやってみたら?」というアイデアをいろいろ聞かせていただけたらありがたいです。

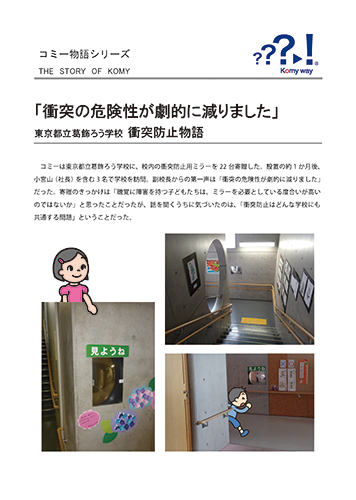

東京都立葛飾ろう学校 衝突防止物語

ミラーを寄贈した学校からの第一声は「衝突の危険性が劇的に減りました」だった。話を聞くうちに気づいたのは「衝突防止はどんな学校にも共通する問題」ということだった。

エレベータミラー物語

1987年4月、世界初のFFミラーが初めてデパートのエレベータに取り付けられた。コミーの「エレベータミラー」の誕生でもあった。

なぜエレベータにミラーが必要だったのか? なぜFFミラーだったのか?

コミーの環境問題物語

環境問題は21世紀最大の人類共通問題であり、これを避けて、国、企業、個人は生きていけない。この物語が、環境を考える機会になればと思う。

航空業界参入物語

コミーの「FFミラーAIR」は、どのようにしてボーイング社に採用されたのか。

これは、コミーのホームページに連載し、好評をいただいた私たちの開発物語です。

「ラミ」開発物語

気くばりミラーを基本から見直そうと、デザイナーとともに研究を重ねた結果、「ラミ」が誕生。1999年度のGマーク商品に選定された。

車いす人生の物語

私たちはいかに車いす生活を知らなかったかということが分かった。

私たちもいつかは車いす生活になるかもしれないのに……。

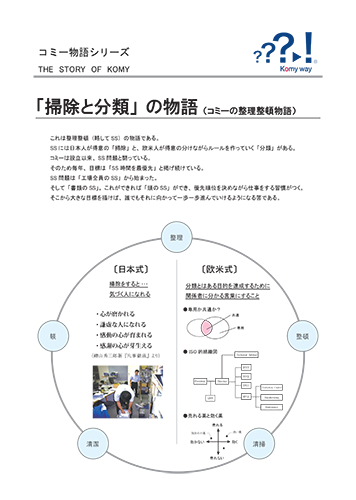

「掃除と分類」の物語

コミーは設立以来、SS問題と闘っている。そのため毎年、目標は「SS時間を最優先」と掲げ続けている。SS問題は「工場全員のSS」から始まった。

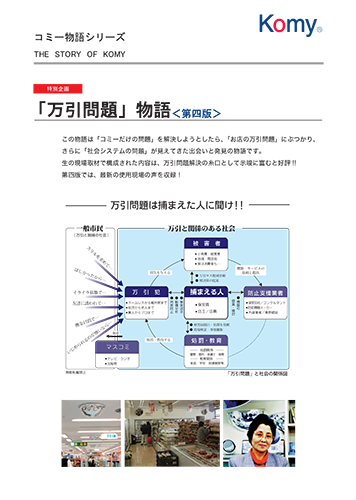

「万引問題」物語

この物語は「コミーだけの問題」を解決しようとしたら、「お店の万引問題」にぶつかり、さらに「社会システムの問題」が見えてきた出会いと発見の物語です。

ユーロショップ出展記

1981年、日本の小さな企業・コミーが外国の展示会に初めて出展。 その経緯とともに、感激と驚きの体験を記録した。

モノづくり屋自慢

モノづくり屋はなぜ面白いか──。モノづくりに対する小宮山栄の思いを日刊工業新聞で掲載。5回にわたり連載された原稿をまとめました。